一、调试目标

确保HSIN9000全自动热电偶检定系统对热电偶的检定精度符合JJG 75-2022《标准铂铑10-铂热电偶检定规程》等国 家计量标准,实现温度控制稳定性≤0.1℃/min(标准检定炉)、测量准确度0.01%F.S,并验证系统自动化流程的可靠性。

二、调试前准备

1.设备检查

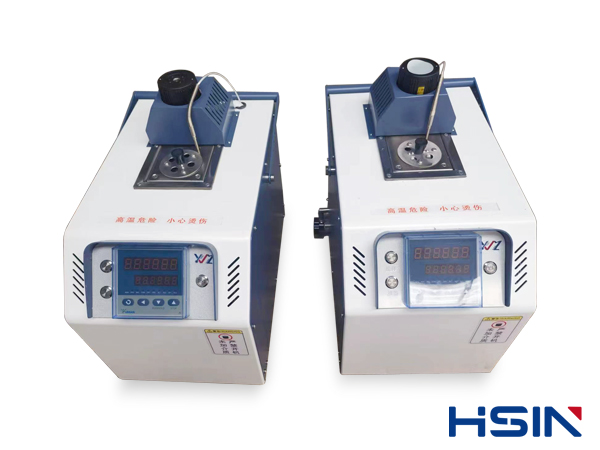

确认系统组件完整:计算机、打印机、高精度数字万用表(K2010/DMM6500)、多路扫描控制器、热电偶检定炉(HSIN9004系列)、恒温槽(HSIN9001/HSIN9002)、标准铂电阻(PT25)及被检热电偶。检查电源、接地及气路连接,确保无短路或漏电风险。核对标准热电偶(一等/二等)和标准铂电阻的校准证书,确保在有效期内。

2.环境条件

温度:15~35℃;湿度:≤85%RH;大气压力:86~106kPa;避免强电磁干扰及振动源。

3.软件配置

安装HSIN9000热电偶检定系统软件,配置参数:扫描通道:24路(按需扩展);控温模式:PID自动调节;数据存储路径:本地硬盘+网络备份。

三、调试步骤

1. 温度控制系统校准

步骤1:控温仪自整定

启动热电偶检定炉,设置目标温度(如600℃)。在软件中触发“自整定”功能,观察控温仪PID参数自动调整过程,确保温度波动≤±0.1℃(标准炉)或≤±0.2℃(普通炉)。记录整定后的PID参数,保存至系统配置文件。

步骤2:温场均匀性测试

在热电偶检定炉均热块内布置多支标准热电偶(间距≤50mm)。升温至目标温度,稳定30分钟后记录各点温度,计算***大温差。验收标准:温场均匀性≤0.5℃(标准炉)或≤1.0℃(普通炉)。

2. 扫描开关寄生电势测试

步骤1:短接扫描开关通道

将多路扫描装置的所有通道短接,连接至数字万用表输入端。启动“寄生电势测量”功能,记录各通道电势值。验收标准:寄生电势≤0.4μV。

步骤2:通道间隔离测试

依次对相邻通道施加10mV直流信号,测量其他通道耦合电压。验收标准:隔离度≥100dB。

3. 热电偶检定流程验证

步骤1:标准器与被检器连接

将标准铂电阻(PT25)插入零度恒温器(HSIN9005),连接至扫描开关标准通道。被检热电偶(S型/K型等)插入热电偶检定炉均热块,连接至扫描开关被检通道,确保极性正确。

步骤2:自动化检定测试

在软件中设置检定参数:温度点:300℃、600℃、900℃(按规程要求);稳定时间:10分钟/点;采样间隔:2秒。启动“自动检定”流程,观察系统是否按预设顺序完成升温、稳定、数据采集及存储。

验收标准:

升温速率符合规程(如≤1℃/min);数据采集完整率***;报表自动生成且格式符合JJF 1098-2003要求。

4. 数据处理与误差分析

步骤1:修正值计算

导入标准器校准数据,软件自动计算被检热电偶修正值。手动核对关键点数据,确保修正值误差≤±0.5℃(二等标准)或≤±0.25℃(一等标准)。

步骤2:重复性测试

对同一支热电偶重复检定3次,计算各温度点修正值的标准偏差。验收标准:标准偏差≤0.1℃。

四、调试后验收

1功能验收

热电偶检定系统需支持热电偶与热电阻混合检定,且四线制电阻测量法有效消除引线电阻。手动操作与自动操作切换流畅,无卡顿或死机现象。

2.性能验收

提交调试报告,包含温场测试数据、寄生电势测试结果、检定重复性分析等。用户代表签字确认系统精度及稳定性满足生产需求。

五、安全注意事项

1.操作前佩戴绝缘手套及护目镜,避免高温烫伤或电击。

2.检定炉升温期间严禁离开现场,防止超温损坏设备。

3.标准器与被检器连接时,确保极性正确,避免短路。

4.调试完成后关闭所有电源,清理实验台杂物。

方案编制依据:JJG 75-2022、JJF 1098-2003、HSIN9000热电偶检定系统操作手册。